Sistema WP-WDG: aplicar ao campo agroquímico

Parte de WP

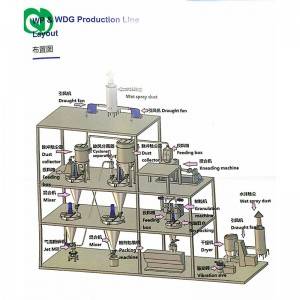

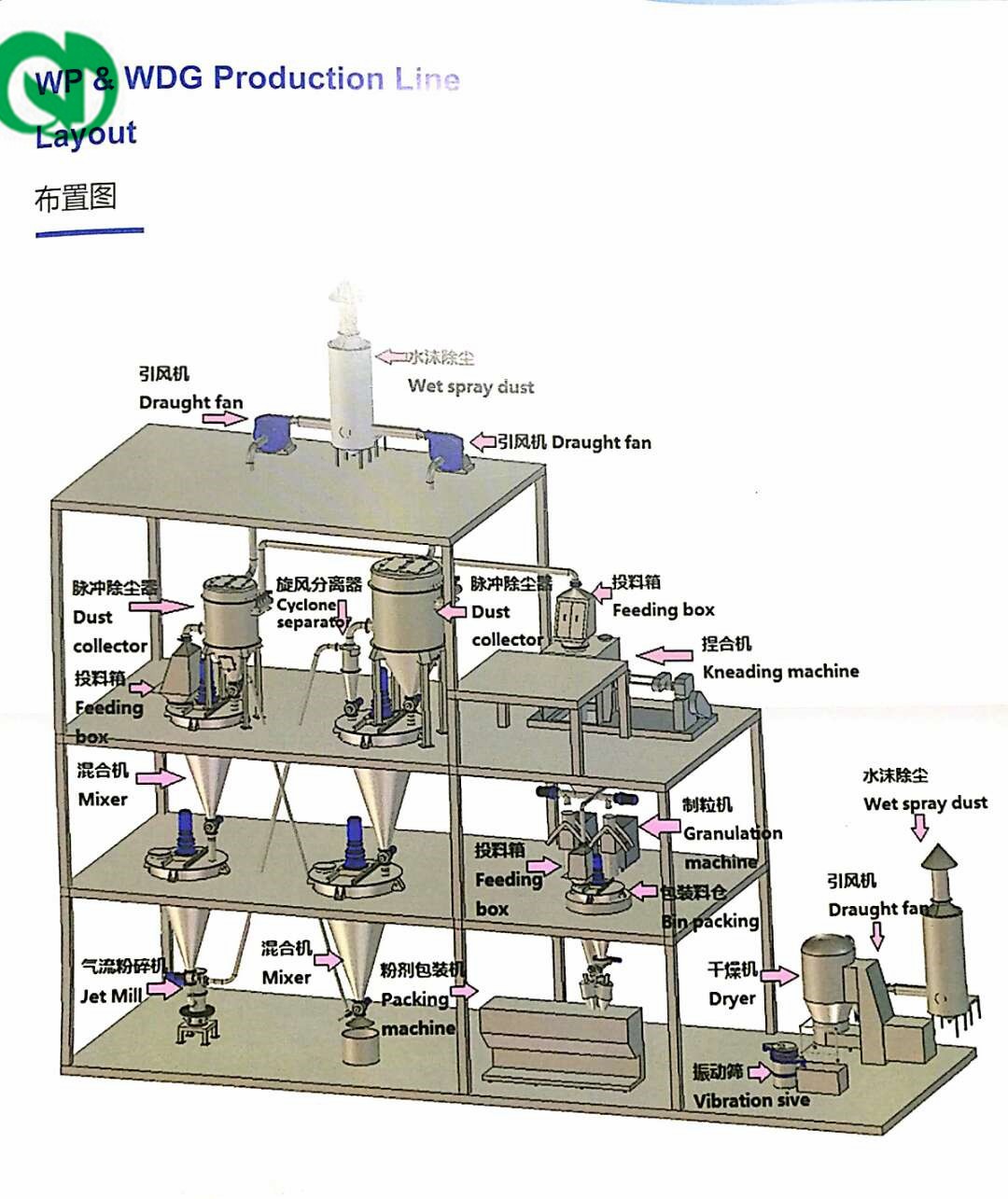

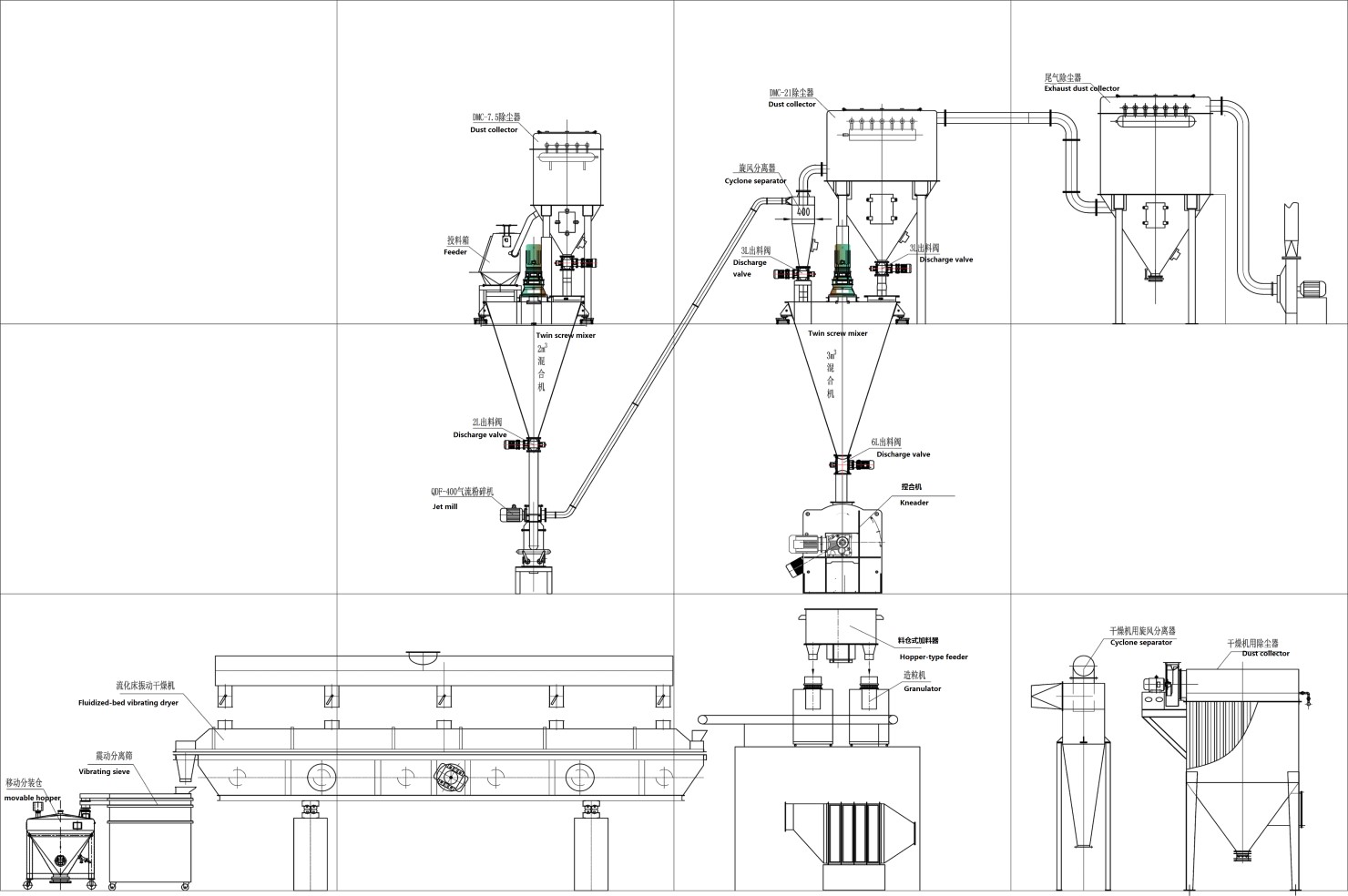

Primeiro, alimentación de materia prima desde o alimentador: a transferencia de material aos primeiros 3 m3mesturador para premestura e colector de po recollerá o po durante o proceso de alimentación, logo o material mesturado entra no muíño de chorro QDF-600 para moer, o tamaño das partículas de saída pódese axustar axustando a velocidade de rotación diferente da roda clasificadora. Despois da moenda, o material transferirase ao ciclón e ao colector de po na parte superior dos primeiros 4 m3mesturador a través da forza centrípeta do ventilador de tiro e logo transferir aos segundos 4 m3mesturador para mesturar antes do envasado ou a transferencia ao sistema WDG.

O sistema WP é unha combinación perfecta de tecnoloxía de muíño a chorro, tecnoloxía de mestura e tecnoloxía de control intelixente. É un produto satisfactorio para que os pesticidas se mesturen e remesturen varias veces. Mentres tanto, cumpre coa esixencia ambiental de que non haxa po durante todo o proceso.

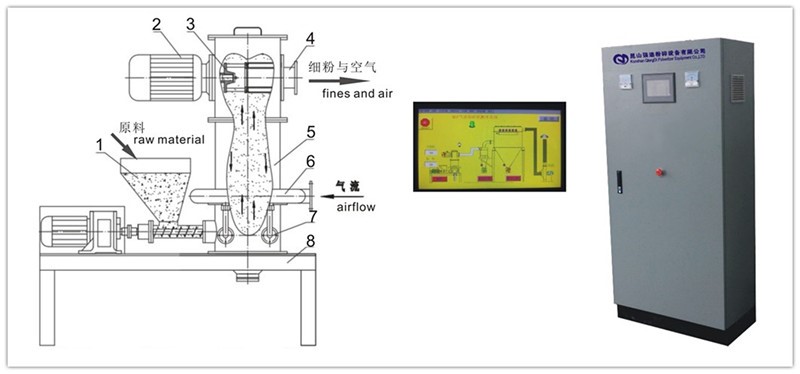

O WDG (gránulo dispersable en auga), tamén coñecido como axente de suspensión seco en po mollábel ou tipo de gran, é a materia prima para o po mollábel (WP) formado por granulación unha vez na auga, que pode desintegrarse e dispersarse rapidamente, formando unha preparación granular para formar un sistema de dispersión de sólidos en suspensión elevada.

A granulación é o núcleo de todo o proceso. O granulador é a clave para garantir a configuración dos pesticidas granulados e do proceso de secado, que se basea nas características dos pesticidas, datos experimentais e exemplos de aplicacións de enxeñaría, escollendo un granulador de extrusión rotatorio ou un granulador de extrusora de dobre fuso (engadir sistema de auga de refrixeración na sección do eixe de accionamento), ou un granulador de fuso (engadir sistema de auga de refrixeración á sección da cámara de granulación) ou un granulador de leito fluidizado (o proceso de granulación de leito fluidizado e o proceso de granulación por extrusión son diferentes). O requisito de contido de humidade da granulación é de aproximadamente 8-18 %. En función das características do produto e dos procesos de produción, para determinar o deseño do proceso, consiste principalmente en: amasado, granulación, secado, cribado, envasado, sistemas de aire quente e sistema de eliminación de po.

Primeiro, a materia prima transportarase a un tampón de 1000 L, despois á máquina mesturadora vertical ZGH-1000 mediante o baleiro ZKS-6 para a mestura húmida, logo transportarase a un granulador extruído XL-450 (3 unidades) a través dun distribuidor de 500 L para gránulos húmidos, despois a un pelletor QZL-1300 e a un secador de leito fluidizado vibratorio de gránulos ZQG-7.5 x 0.9, e despois a unha peneira centrífuga vibratoria ZS-1800 para obter os gránulos do tamaño requirido.

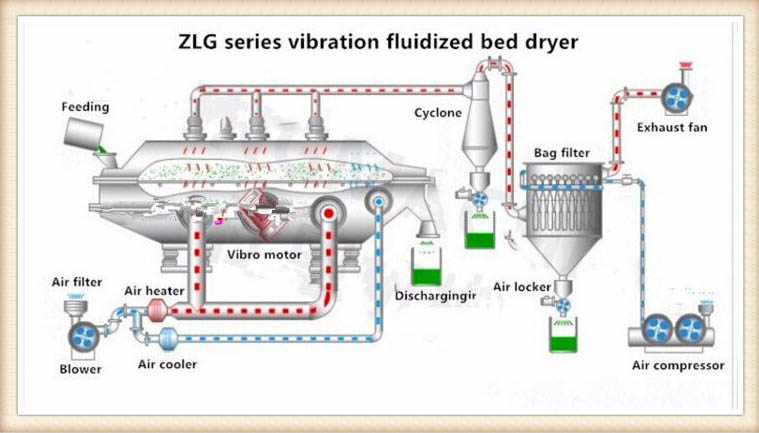

Secador de leito fluidizado vibratorio para po químico

Secador de leito fluidizado vibratorio para po químico

Principio de funcionamento

O leito fluidizado por vibración é unha nova tecnoloxía desenvolvida baseándose no leito fluidizado estático. Engádese vibración mecánica ao leito fluidizado. As partículas de material húmido entran na corrente de aire e forman un leito fluidizado. O material é expulsado debido á forza de excitación. As vibracións dunha placa distribuidora de aire incitan a fluidización das partículas de material e o movemento do material no leito fluidizado. O material fluído entra en contacto co aire quente e, ao mesmo tempo, realiza a transferencia de calor e masa. O produto seco é descargado a través do porto de descarga.

Características

1. Usa a tecnoloxía avanzada de vibrofluidización, o dano da superficie das partículas de material seco é pequeno.

2. Movemento constante, boa adaptabilidade.

3. As vibracións provocan fluidización, o caudal de aire de secado redúcese e algunhas partículas quedan arrastradas.

4. O tempo de residencia do material é consistente e a calidade do produto é uniforme.

5. Úsase para o secado de material sensible á calor en pouco tempo, como a auga superficial

A desecación de CUSO4·5H2O contiña auga cristalina, MgSO4·7H2O.

Ámbito aplicable

Pódese usar en procesos secos ou de arrefriamento, aplicable a partículas voluminosas ou partículas e non fácil fluxo de produtos irregulares, ou para facer as partículas menos esixentes e manter a velocidade de fluidización completa dos produtos e fáciles de unir, sensibles á temperatura de secado e conter materiais dos que se elimina a auga da superficie do produto de xeso.

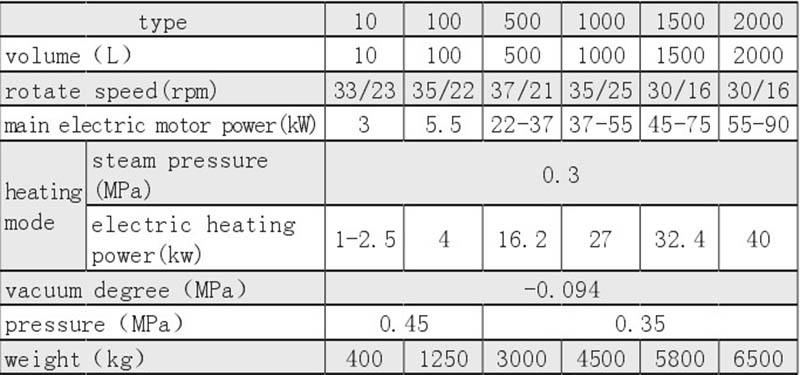

parámetro técnico

| Modelo | área de leito fluidizado (M2) | Temperatura do aire de entrada (°C) | Temperatura do aire de saída (°C) | Capacidade de evaporación da auga (kg) | Motor | |

| Modelo | Kw | |||||

| ZLG3×0,30 | 0,9 | 70-140 | 40-70 | 20-35 | ZDS31-6 | 0,8×2 |

| ZLG4.5×0.30 | 1,35 | 70-140 | 40-70 | 35-50 | ZDS31-6 | 0,8×2 |

| ZLG4.5×0.45 | 2.025 | 70-140 | 40-70 | 50-70 | ZDS32-6 | 1,1×2 |

| ZLG4.5×0.60 | 2.7 | 70-140 | 40-70 | 70-90 | ZDS32-6 | 1,1×2 |

| ZLG6×0,45 | 2.7 | 70-140 | 40-70 | 80-100 | ZDS41-6 | 1,5×2 |

| ZLG6×0,60 | 3.6 | 70-140 | 40-70 | 100-130 | ZDS41-6 | 1,5×2 |

| ZLG6×0,75 | 4.5 | 70-140 | 40-70 | 120-140 | ZDS42-6 | 2,2×2 |

| ZLG6×0,9 | 5.4 | 70-140 | 40-70 | 140-170 | ZDS42-6 | 2,2×2 |

| ZLG7,5×0,60 | 4.5 | 70-140 | 40-70 | 130-150 | ZDS42-6 | 2,2×2 |

| ZLG7.5×0.75 | 5.625 | 70-140 | 40-70 | 150-180 | ZDS51-6 | 3,0×2 |

| ZLG7.5×0.9 | 6,75 | 70-140 | 40-70 | 160-210 | ZDS51-6 | 3,0×2 |

| ZLG7.5×1.2 | 9 | 70-140 | 40-70 | 200-260 | ZDS51-6 | 3,0×2 |

Xeral de aplicacións

Esta máquina adopta un par de láminas de moenda rotatorias para moer material húmido en gránulos en forma de columna mediante un cilindro de peneira de aceiro inoxidable que se proporciona para a peletización no seguinte proceso. A máquina pode obter gránulos de diferentes tamaños cambiando a peneira de aceiro inoxidable.

Pode procesar materiais húmidos e obter diferentes tamaños segundo o material e os requisitos.

PRINCIPIO DE FUNCIONAMENTO:

A potencia do motor transmítese pola correa triangular á caixa de cambios do servidor e distribúese a potencia polas pezas de transmisión na caixa de cambios. Engade a materia prima á tolva de alimentación e prémea desde arriba.

Despois da mestura, o material apiñase na canaleta de alimentación e extrusiónase cara a fóra mediante unha lámina especial. Cando o material se apiña no espazo entre a lámina e a malla da criba, a coitela de corte cortarao nun tamaño uniforme.

Parámetros técnicos:

| Saída | 150-250 kg/hora (forma de escamas), 50-100 kg/hora (forma de gránulo) |

| Tamaño dos gránulos | 0,5-2 mm |

| Presión máxima | 294 kN (30 t) |

| Presión de selado lateral | 9,8 nós |

| Motor de alimentación | 2,2 kW |

| Motor de granulación | 2,2 kW |

| Motor de compresión | 7,5 kW |

| Velocidade do parafuso de alimentación | 6-33 axustable |

| Velocidade da roda de compresión | 4-25 axustable |

| Dimensión da roda de compresión | 240 x 100 mm |

| Peso (aproximadamente) | 2000 kg |

| Dimensión da unidade principal | 1600X1000X2300mm |

| Dimensión do armario de control | 600X400X1300mm |

Uso

A máquina é axeitada principalmente para a industria farmacéutica, a industria alimentaria, a industria de bebidas sólidas, etc. Pode facer que a materia prima axitada produza a cantidade necesaria. En especial, é axeitada para materias primas que teñan adhesivo pegañento.

Características:

Todas as pezas que entran en contacto coa materia prima nesta máquina están feitas de aceiro inoxidable. A súa aparencia é fermosa. A súa descarga é automática. Polo tanto, pode evitar os danos causados manualmente. Tamén é axeitada para a produción en liña.

Principais parámetros técnicos

| Tamaño da fresa (mm) | 300 | 400 |

| Diámetro do gránulo (mm) | Φ2~2.2 (Pode estar de acordo cos requisitos dos clientes) | Φ1.2~3 (Pode estar de acordo cos requisitos dos clientes) |

| Dimensións totais (mm) | 700×540×1300 | 880 × 640 × 1300 |

| Potencia do motor (kW) | 3 | 4 |

| Peso (kg) | 350 | 400 |

| Capacidade de produción (kg/h) | 100~200 | 140~400 |

Principio

O mesturador vertical LGH está composto por remos de envío de material inferior e remos de trituración de alta velocidade. Os remos inferiores envían continuamente o material á parte superior ao longo da parede do recipiente.

Os remos de trituración de alta velocidade rompen o material completamente, facendo que o material cicle como un vórtice, para rematar a mestura uniforme nun curto período de tempo.

Características do equipamento

A máquina mesturadora de alta velocidade de tipo vertical LGH é a mesturadora de alta eficiencia máis nova da nosa fábrica, que recompilou técnicas avanzadas de uso doméstico e estranxeiro. As principais características son as seguintes:

1. Os remos de material inferior envían continuamente o material cara arriba a través da forza centrífuga. E o material superior cae ao fondo no centro, para facer que o material circule como un vórtice.

2. Os remos de trituración de alta velocidade rompen completamente o material a granel que se envía polos remos inferiores.

3. O material pódese mesturar uniformemente nun curto período de tempo debido á alta velocidade de rotación dos dous remos. A velocidade e uniformidade de mestura son as mellores en todo tipo de máquinas mesturadoras do mercado nacional. A uniformidade é de mestura ao 100 %.

4. Inicie a válvula de descarga, a velocidade de descarga é moi rápida e a máquina é fácil de limpar.

5. As pezas de contacto da máquina foron feitas de aceiro inoxidable, durante o proceso de mestura, o material non se volatilizará, metamórficará nin perderá.

6. A máquina é axeitada para mesturar diferentes materiais secos e húmidos proporcionais, especialmente para mesturar esencia de polo, medicamentos disoltos, bebidas disoltas, etc.

tamén chamado peneira vibratoria rotativa, peneira vibratoria. Pode filtrar líquidos como augas residuais e aceite residual, etc., eliminar as impurezas do material, como leite en po, arroz, millo, etc. Clasifica/gradúa o po mesturado en diferentes tamaños que precise.

Descricións

A máquina peneiradora vibratoria ultrasónica rotativa para carbón vexetal/carbón vexetal adoptou técnicas avanzadas e equipos de peneirado moi sofisticados. Consta dun produtor ultrasónico e dunha peneira vibratoria. É un avance importante na eficiencia da peneirado. Esta máquina peneiradora adopta un controlador ultrasónico vibratorio intelixente avanzado e resolveu moitos problemas causados pola frecuencia única, conseguindo unha combinación razoable de función ultrasónica e peneira vibratoria.

Multifuncións como segue:

1. Clasificación

O tipo multicapa pode cribar e separar cinco grupos de partículas diferentes ao mesmo tempo. É axeitado para materiais secos.

2. Filtración

A mestura de sólidos e líquidos pódese separar eficazmente mediante un ou varias capas en materiais de diferente grao.

3. Eliminar as impurezas

A unidade pode separar rapidamente unhas poucas partículas de tamaño excesivo ou insuficiente dunha cantidade de materiais

Sistema de limpeza, usamos un dispositivo ultrasónico para a máquina peneira vibratoria ultrasónica de carbón vexetal rotatorio

Pezas de reposto

A amasadora é un equipo ideal para amasar e mesturar para polimerizar materiais con alta viscosidade e elastoplásticos. Cada conxunto de amasadoras ten dúas láminas sigma dentro da cámara de mestura tipo W. Úsase amplamente para amasar, mesturar, triturar, dispersar e repolimerizar pastas de alta viscosidade ou materiais elastoplásticos, que non poden ser procesados polos mesturadores de po e líquidos xerais. Pódese usar en industrias que requiren amasado de alta densidade, como a agroquímica, a química, o caucho, os alimentos e a preparación farmacéutica. O efecto é mellor que o dunha mesturadora. A amasadora é un equipo especial de mestura con dúas láminas. Unha rápida adoita xirar a unha velocidade de 42 revolucións por minuto, e unha lenta a unha velocidade de 28 revolucións por minuto. As diferentes velocidades fan que o material de mestura se homoxeneice rapidamente.

Enxeñaría de plantas

- Deseño de plantas

- Monitorización, control e automatización de procesos

- Desenvolvemento de software e programación de aplicacións en tempo real

- Enxeñaría

- Fabricación de maquinaria

Xestión de proxectos

- Planificación de proxectos

- Supervisión e xestión da obra

- Instalación e probas de sistemas de instrumentación e control

- Posta en servizo de maquinaria e instalacións

- Formación de empregados

- Apoio durante toda a produción

Definición do proxecto

- Estudo de viabilidade e concepto

- Cálculos de custos e rendibilidade

- Planificación de tempos e recursos

- Solucións chave en man, actualización e modernización de plantas

Deseño de proxectos

- Enxeñeiros con coñecementos

- Empregando as últimas tecnoloxías

- Explotación do coñecemento obtido de centos de aplicacións en calquera sector

- Aproveita a experiencia dos nosos enxeñeiros e socios experimentados