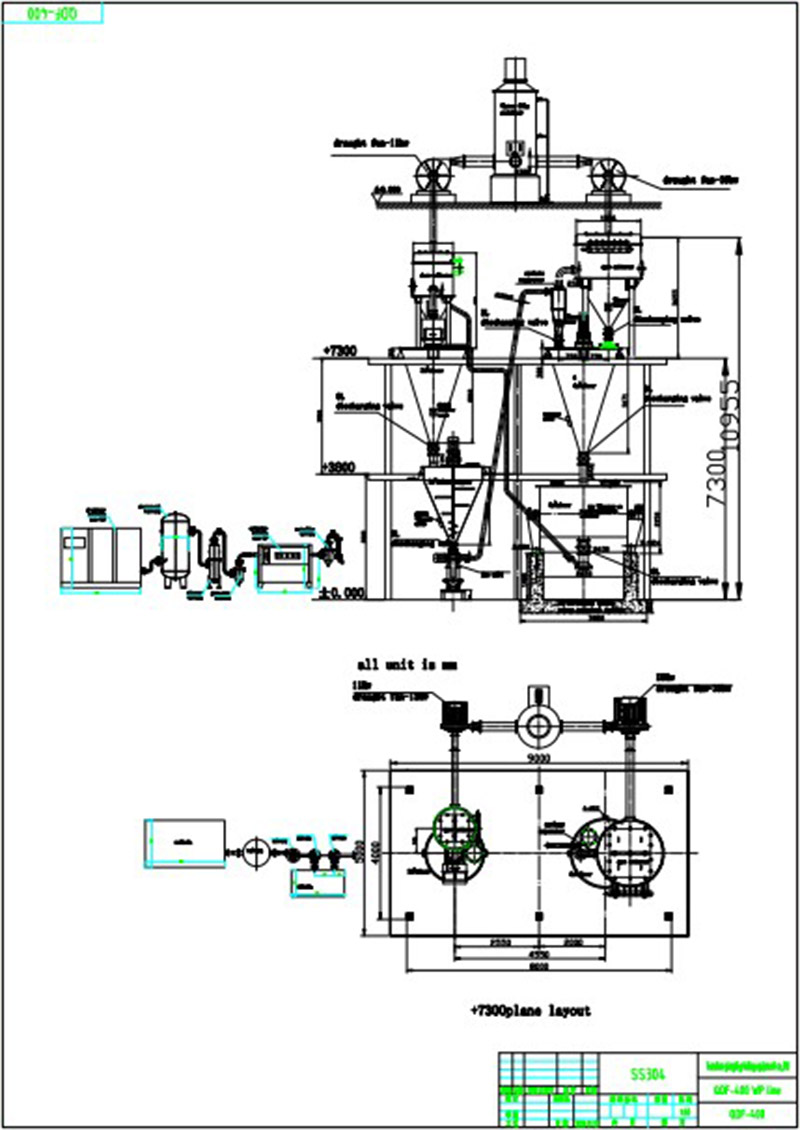

Sistema de produción continua QDF-400 WP de muíño de chorro para 400 kg

A liña WP máis popular no sistema de produción continua QDF-400 de Paquistán, como se mostra a continuación: diagrama de fluxo e foto

Primeiro, alimentación de materia prima desde o alimentador: a transferencia de material aos primeiros 3 m3mesturador para premezcla e colector de po recollerá o po durante o proceso de alimentación, entón os 3m3A tolva almacena o material mesturado e logo introdúceo no muíño de chorro para a moenda. O tamaño das partículas de saída pódese axustar axustando a velocidade de rotación diferente da roda clasificadora. Despois da moenda, o material transferirase ao ciclón mediante a forza centrípeta do ventilador de tiro e o colector de po na parte superior dos primeiros 4 m.3mesturador, despois transferir aos segundos 4m3mesturador de cinta horizontal para mesturar antes do envasado ou a transferencia ao sistema WDG.

1. O proceso de moenda aplica o principio de funcionamento do muíño de chorro de leito fluidizado con alta eficiencia e a distribución do tamaño das partículas é uniforme.

2. O proceso de alimentación realízase con transporte de aire a presión negativa, engádese o extractor para evitar a emanación de po.

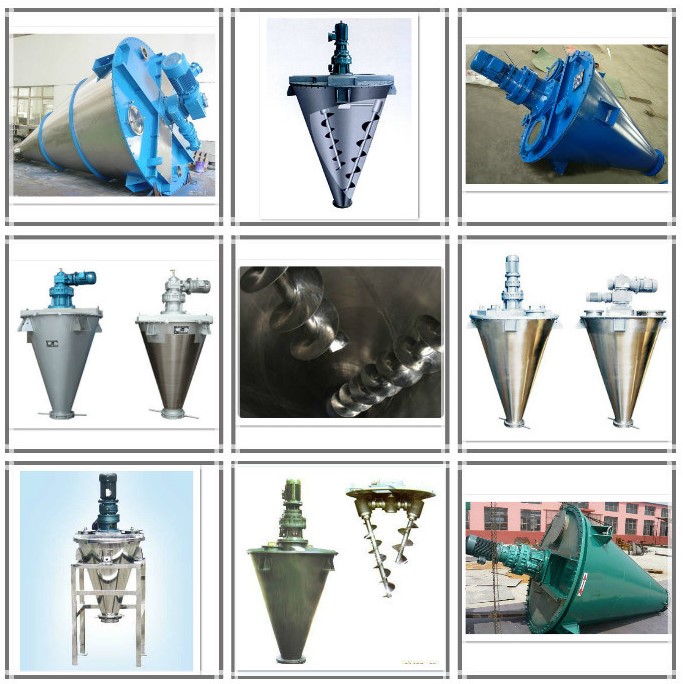

3. Tanto o primeiro como o último proceso de mestura aplican mesturadores de dobre parafuso ou mesturadores de cinta en espiral horizontais que garanten que a mestura sexa suficiente e simétrica.

4. A saída do produto pode conectarse directamente á máquina de envasado automática.

5. Todo o sistema está controlado polo control remoto do PLC. Funcionamento e mantemento cómodos, funcionamento automático do equipo.

6. Baixo consumo de enerxía: pode aforrar entre un 30 % e un 40 % de enerxía en comparación con outros pulverizadores pneumáticos.

7. É aplicable á trituración de materiais con alta proporción de mestura, difíciles de triturar e materiais viscosos.

Sistema de fonte de aire: compresor de aire, eliminador de aceite, tanque de almacenamento de aire, liofilizador de aire, filtro preciso.

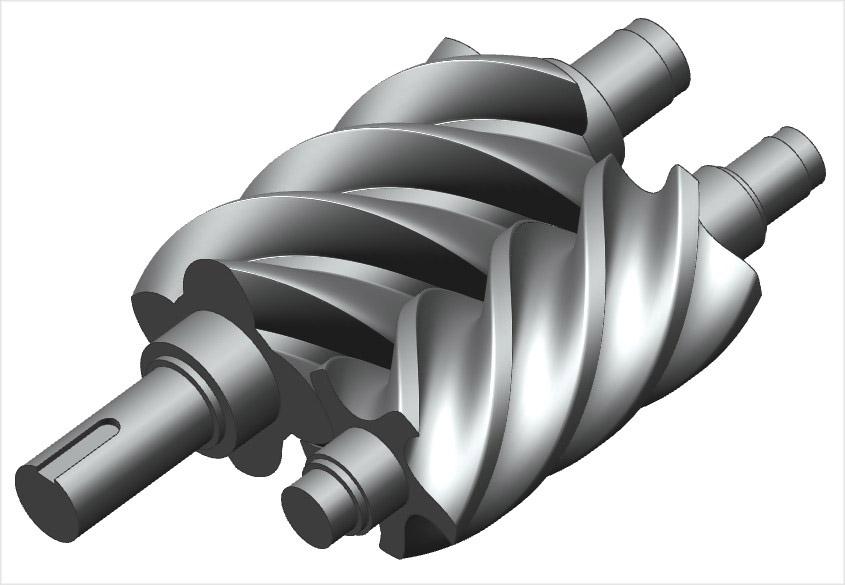

Principio de traballo

O compresor úsase para comprimir aire, nunha soa etapa, con inxección de aceite e impulsado por un motor, que inclúe o extremo de aire, o motor, o separador de aceite/gas, o arrefriador de aceite, o arrefriador de aire, o ventilador (só para o tipo arrefriado por aire), a trampa de humidade, o armario de control eléctrico, o gasoduto, o oleoduto e o oleoduto de auga (só para o tipo arrefriado por auga), o sistema de regulación. Hai un par de rotores conxugados dentro da carcasa. O rotor macho ten 4 dentes e o rotor femia ten 6 dentes. O rotor femia é seguido polo rotor macho a alta velocidade. Co desprazamento dos dentes menor entre os 2 rotores, o aire do filtro de entrada e o aceite lubricado da carcasa comprímense gradualmente con alta presión. Cando o desprazamento dos dentes é directo cara ao porto de saída, a mestura de aire comprimido/aceite flúe desde o porto de saída e logo flúe cara ao separador de aceite/gas para separar o aceite do aire. A continuación, o aire flúe a través da válvula de presión mínima, o arrefriador de aire e a trampa de humidade, finalmente cara ao tubo de subministración de aire. O aceite separado cae no fondo do separador, logo flúe cara ao arrefriador de aceite, ao filtro de aceite e finalmente cara ao extremo de aire para o seu uso por reciclaxe como resultado da presión diferencial.

Principio de funcionamento

O aire quente, húmido e frío entra nos primeiros intercambiadores de calor prearrefriados (o evaporador sae do aire comprimido frío para intercambiar calor) para reducir a carga do evaporador, mentres quenta o aire comprimido descargado desde o frío, lonxe da saturación. Despois, entra no evaporador e arrefríase aínda máis a 12 ℃ por debaixo, e ao volver entrar no separador, precipitarase auga illada no proceso de arrefriamento, descargando o dispositivo sub-Shui de montaña. O aire frío e seco sae da calor emitida polo intercambiador de calor prearrefriado.

Principio de funcionamento

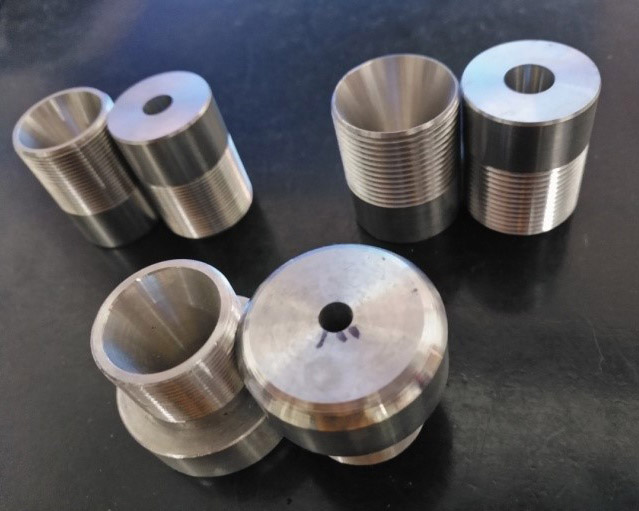

Un tanque de almacenamento de aire (recipiente a presión), tamén coñecido como tanque de almacenamento de aire comprimido, é un recipiente a presión especialmente utilizado para almacenar aire comprimido. Úsase principalmente para almacenar o tampón de gas e desempeña a función de estabilizar a presión do sistema, evitando a carga e descarga frecuentes do compresor de aire e a eliminación da maior parte da auga líquida. O tanque de almacenamento de gas xeralmente está composto por corpo do cilindro, cabezal, brida, boquillas, elementos de selado e soportes e outras pezas e compoñentes. Ademais, tamén está equipado cunha válvula de seguridade, manómetro, válvula de drenaxe e outros accesorios para completar a función de diferentes procesos de produción.

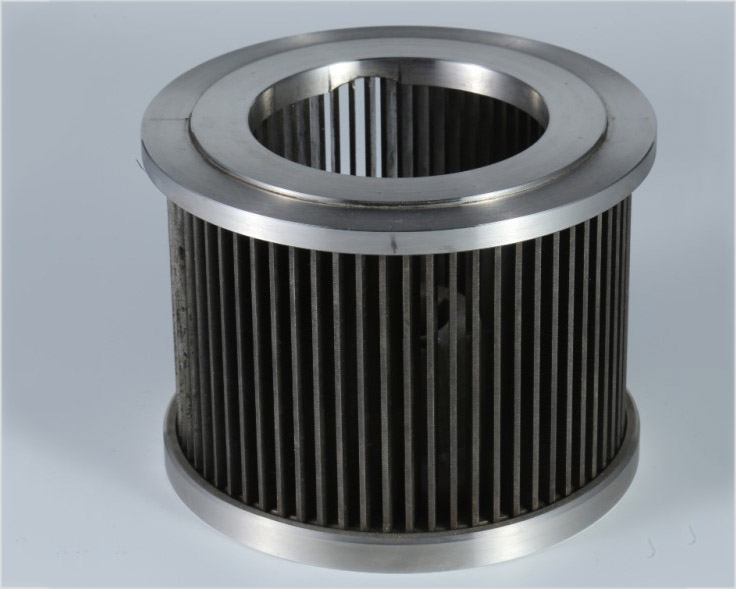

O produto é un pulverizador de leito fluidizado con aire de compresión como medio de trituración. O corpo do muíño está dividido en 3 seccións, concretamente a área de trituración, a área de transmisión e a área de clasificación. A área de clasificación está equipada coa roda clasificadora e a velocidade pode ser axustada polo convertidor. A sala de trituración está composta pola boquilla de trituración, o alimentador, etc. O disco de subministración de aire anular fóra do recipiente de trituración está conectado coa boquilla de trituración.

muíño de chorro- baixo a acción da forza centrífuga da roda clasificadora e da forza centrípeta do ventilador de tiro, o material entra en leito fluidizado no interior do muíño de chorro, obtendo así un po de diferente finura.

Sistema de control PLC- O sistema adopta un control intelixente mediante pantalla táctil, un funcionamento sinxelo e un control preciso. Este sistema adopta un modo avanzado de control por PLC + pantalla táctil. A pantalla táctil é o terminal de operación deste sistema, polo que é moi importante comprender con precisión a función de todas as teclas na pantalla táctil para garantir o correcto funcionamento do sistema.

Alimentador superior-Conexión flexible ao colector de po para evitar fugas de po, dispoñible para alimentación continua.

Separador ciclónico e colector de po–A recollida de produtos e a recollida de po dispersan a dirección do fluxo da materia prima e evitan a acumulación de material. Asegúrate de reciclar o po no proceso de produción para cumprir cos requisitos de protección ambiental de produción limpa e emisión de gases de escape.

mesturador de dobre parafuso-Ten un deseño longo de axitador e parafuso, que impide que o material mesturado se asente baixo a acción da revolución e a rotación.

Principio de funcionamento

O mesturador de dobre parafuso integra a mestura de po, gránulos e líquidos. A rotación do mesturador de dobre parafuso complétase mediante un conxunto de motores e redutores cicloides. Coa mestura asimétrica mediante dous parafusos, o rango de axitación amplíase e a velocidade de axitación acelerarase. A máquina mesturadora é impulsada por dúas espirais asimétricas de rotación rápida, formando dúas columnas espirais non simétricas que flúen cara arriba desde a parede do cilindro. O brazo xiratorio, accionado pola órbita en espiral, fai que o material en espiral de diferente nivel entre no perno da envoltura, dislocando unha parte do material e lanzando a outra parte do material ao parafuso, para conseguir un círculo completo de materiais de apoio que se actualizan constantemente.

mesturadora de cinta en espiral horizontalÉ máis cómodo facer certos produtos aos que se lles debe engadir adxuvante ou outros produtos químicos ao produto acabado. E a mestura é moito mellor e máis precisa que a do mesturador de dobre parafuso. Ten unha altura do corpo máis baixa que a do mesturador de dobre parafuso, polo que é doado de instalar.

Principio de funcionamento:

Un mesturador horizontal de dobre cinta consta dun tanque horizontal en forma de U, unha tapa superior con (ou sen) aberturas, un eixe único equipado cun axitador de mestura de cinta de dobre capa, unidade de transmisión, marco de soporte, elemento de selado, estrutura de descarga, etc. As láminas de cinta son sempre de dúas capas. A capa exterior de cinta fai que os materiais se unan desde dous extremos ata o centro e a capa interior de cinta fai que os materiais se estendan desde o centro ata os dous extremos. Os materiais forman un vórtice durante o movemento repetido e conséguese unha mestura homoxénea.

Ventilador de tiro- Facer que todo o sistema WP estea baixo presión negativa pola forza centrífuga do ventilador de tiro, impulsando así o material para esmagar e liberar os gases de escape do sistema de moenda.

Depurador de auga- O po inferior a 0,5 µm entra no depurador de auga e é absorbido pola capa de película de auga, que se verte xunto co cono inferior do fluxo de auga para evitar a contaminación do ambiente por po.

O gas que contén po introdúcese na dirección tanxencial desde a parte inferior do cilindro e xira cara arriba. As partículas de po sepáranse pola forza centrífuga e proxéctanse cara á parede interior do cilindro. Son adsorbidas pola capa de película de auga que flúe na parede interior do cilindro e descárganse a través da saída de po xunto co cono inferior do fluxo de auga. A película de auga está formada por varias boquillas dispostas na parte superior do cilindro para pulverizar auga tanxencialmente á parede do dispositivo. Deste xeito, a parede interior do cilindro sempre está cuberta cunha película de auga moi fina que xira cara abaixo para conseguir o propósito de mellorar o efecto de eliminación de po.