Industria de baterías e outros materiais químicos que usan muíños de chorro de leito fluidizado

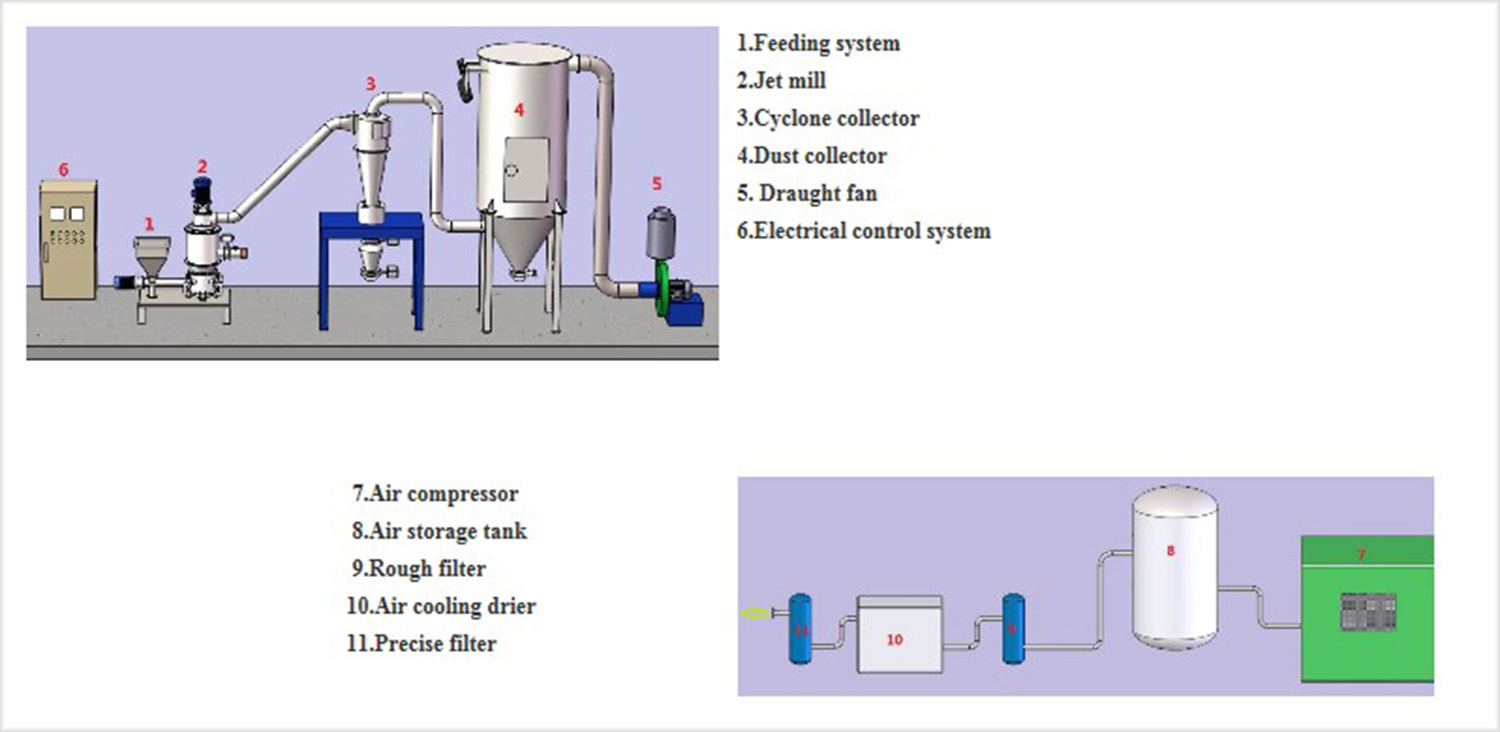

O muíño pneumático de leito fluidizado é o equipo empregado para triturar materiais secos ata converterse en po superfino, coa seguinte estrutura básica:

O produto é un pulverizador de leito fluidizado con aire de compresión como medio de trituración. O corpo do muíño está dividido en 3 seccións, concretamente a área de trituración, a área de transmisión e a área de clasificación. A área de clasificación está equipada coa roda clasificadora e a velocidade pode ser axustada polo convertidor. A sala de trituración está composta pola boquilla de trituración, o alimentador, etc. O disco de subministración de anel situado fóra do recipiente de trituración está conectado á boquilla de trituración.

O material entra na sala de trituración a través do alimentador de material. As boquillas de aire de compresión entran na sala de trituración a alta velocidade a través das catro boquillas de trituración especialmente equipadas. O material gaña aceleración no fluxo de chorro ultrasónico e impacta e colisiona repetidamente no punto de converxencia central da sala de trituración ata que é triturado. O material triturado entra na sala de clasificación co fluxo ascendente. Debido a que as rodas clasificadoras xiran a alta velocidade, cando o material ascende, as partículas están sometidas á forza centrífuga creada polos rotores clasificadores, así como á forza centrípeta creada pola viscosidade do fluxo de aire. Cando as partículas están sometidas a unha forza centrífuga maior que a forza centrípeta, as partículas grosas cun diámetro maior que as partículas clasificadoras requiridas non entrarán na cámara interior da roda clasificadora e volverán á sala de trituración para ser trituradas. As partículas finas que cumpran co diámetro das partículas clasificadoras requiridas entrarán na roda clasificadora e fluirán cara ao separador ciclónico da cámara interior da roda clasificadora co fluxo de aire e serán recollidas polo colector. O aire filtrado libérase da entrada de aire despois do tratamento da bolsa de filtro.

O pulverizador pneumático está composto por un compresor de aire, un removedor de aceite, un depósito de gasolina, un liofilizador, un filtro de aire, un pulverizador pneumático de leito fluidizado, un separador ciclónico, un colector, unha toma de aire e outros.

Mostra detallada

A pasta cerámica e o revestimento de PU en todas as pezas de moenda que entran en contacto cos produtos para evitar a entrada de chatarra provocan un efecto inválido nos produtos terminais.

1. Revestimentos cerámicos de precisión, eliminan ao 100 % a contaminación por ferro do proceso de clasificación de materiais para garantir a pureza dos produtos. Especialmente axeitados para os requisitos de contido de ferro dos materiais electrónicos, como o alto ácido de cobalto, o ácido de litio-manganeso, o fosfato de litio-ferro, o material ternario, o carbonato de litio e o ácido de litio-níquel e cobalto, etc., material catódico de batería.

2. Sen aumento da temperatura: a temperatura non aumentará xa que os materiais se pulverizan nas condicións de traballo da expansión pneumática e a temperatura na cavidade de moenda mantense normal.

3. Resistencia: aplícase a materiais cunha dureza Mohs inferior a grao 9, xa que o efecto de moenda só implica o impacto e a colisión entre os grans en lugar da colisión coa parede.

4. Eficiencia enerxética: aforro do 30% ao 40% en comparación con outros pulverizadores pneumáticos de aire.

5. O gas inerte pódese usar como medio para moer materiais inflamables e explosivos.

6. Todo o sistema está esmagado, o po é baixo, o ruído é baixo, o proceso de produción é limpo e protexe o medio ambiente.

7. O sistema adopta un control intelixente da pantalla táctil, un funcionamento sinxelo e un control preciso.

8.estrutura compactaA cámara da máquina principal compón o circuíto pechado para a trituración.

O diagrama de fluxo é o procesamento de moenda estándar e pódese axustar para os clientes.

| modelo | QDF-120 | QDF-200 | QDF-300 | QDF-400 | QDF-600 | QDF-800 |

| Presión de traballo (Mpa) | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 |

| Consumo de aire (m²)3/min) | 2 | 3 | 6 | 10 | 20 | 40 |

| Diámetro do material alimentado (malla) | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 |

| Finura de trituración (d)97μm) | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 |

| Capacidade (kg/h) | 0,5~15 | 10~120 | 50~260 | 80~450 | 200~600 | 400~1500 |

| Potencia instalada (kW) | 20 | 40 | 57 | 88 | 176 | 349 |

| Material | Tipo | Diámetro das partículas alimentadas | Diámetro das partículas descargadas | Saída(kg/h) | Consumo de aire (m²)3/min) |

| Óxido de cerio | QDF300 | 400 (malla) | d974,69 μm | 30 | 6 |

| Retardante de chama | QDF300 | 400 (malla) | d978,04 μm | 10 | 6 |

| Cromo | QDF300 | 150 (malla) | d97,4,50 μm | 25 | 6 |

| Profilita | QDF300 | 150 (malla) | d977,30 μm | 80 | 6 |

| Espinela | QDF300 | 300 (malla) | d97,4,78 μm | 25 | 6 |

| Talco | QDF400 | 325 (malla) | d97,10 μm | 180 | 10 |

| Talco | QDF600 | 325 (malla) | d97,10 μm | 500 | 20 |

| Talco | QDF800 | 325 (malla) | d97,10 μm | 1200 | 40 |

| Talco | QDF800 | 325 (malla) | d974,8 μm | 260 | 40 |

| Calcio | QDF400 | 325 (malla) | d502,50 μm | 116 | 10 |

| Calcio | QDF600 | 325 (malla) | d502,50 μm | 260 | 20 |

| Magnesio | QDF400 | 325 (malla) | d502,04 μm | 160 | 10 |

| alúmina | QDF400 | 150 (malla) | d972,07 μm | 30 | 10 |

| Poder das perlas | QDF400 | 300 (malla) | d976,10 μm | 145 | 10 |

| Cuarzo | QDF400 | 200 (malla) | d503,19 μm | 60 | 10 |

| Barita | QDF400 | 325 (malla) | d501,45 μm | 180 | 10 |

| axente espumante | QDF400 | d50,11,52 μm | d501,70 μm | 61 | 10 |

| Caolín do solo | QDF600 | 400 (malla) | d502,02 μm | 135 | 20 |

| Litio | QDF400 | 200 (malla) | d501,30 μm | 60 | 10 |

| Kirara | QDF600 | 400 (malla) | d503,34 μm | 180 | 20 |

| PBDE | QDF400 | 325 (malla) | d973,50 μm | 150 | 10 |

| AGR | QDF400 | 500 (malla) | d973,65 μm | 250 | 10 |

| Grafito | QDF600 | d503,87 μm | d501,19 μm | 700 | 20 |

| Grafito | QDF600 | d503,87 μm | d501,00 μm | 390 | 20 |

| Grafito | QDF600 | d503,87 μm | d500,79 μm | 290 | 20 |

| Grafito | QDF600 | d503,87 μm | d500,66 μm | 90 | 20 |

| Cóncavo-convexo | QDF800 | 300 (malla) | d97,10 μm | 1000 | 40 |

| silicio negro | QDF800 | 60 (malla) | 400 (malla) | 1000 | 40 |